Inspektions- und Verpackungsstation für Anlasser

Das Gerät dient zur Überprüfung des Vorhandenseins und der Korrektheit von Durchgangs- und Gewindebohrungen in Startersockeln.

Die Prüfung erfolgt mit Hilfe von beweglichen Aktivatoren und Keyence-Farbsensoren. Die Maschine ist mit einer automatisch arbeitenden Werkstückzuführung integriert.

|

Zweck des gerätesPrüfen der Korrektheit der Anlasserbasis und die Fähigkeit, Produktetiketten zu scannen.

Beschreibung der arbeitsweise:

|

Aufbau des geräts

BEDIENTAFEL

Über die Bedienelemente und das Display können Sie den Prozessstatus einsehen und die einzelnen Maschinenantriebe steuern.

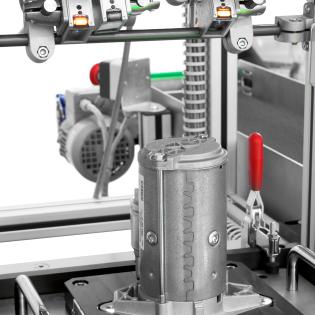

FARBSENSOREINHEIT

Das Hauptwerkzeug zur Überprüfung der Korrektheit der Löcher in den Anlassern ist die Keyence LR-W500C Einheit mit fünf Farbsensoren. Diese Geräte zielen auf bestimmte Punkte im Werkstück und sind in der Lage, das Vorhandensein von Löchern an diesen Stellen und die Ausführung des Gewindes in ihnen zu erkennen.

KONTAKTSTIFTE

Im Arbeitsbereich der Station befinden sich zusätzlich drei Kontaktstifte, die wie die Sensoren auf Schlüsselpunkte des Anlassers zielen. Ihre Funktion ist es, das korrekte Einsetzen des Werkstücks in die Fassung zu überprüfen, was nur möglich ist, wenn die Form der Starterbasis und die Durchgangslöcher korrekt sind.

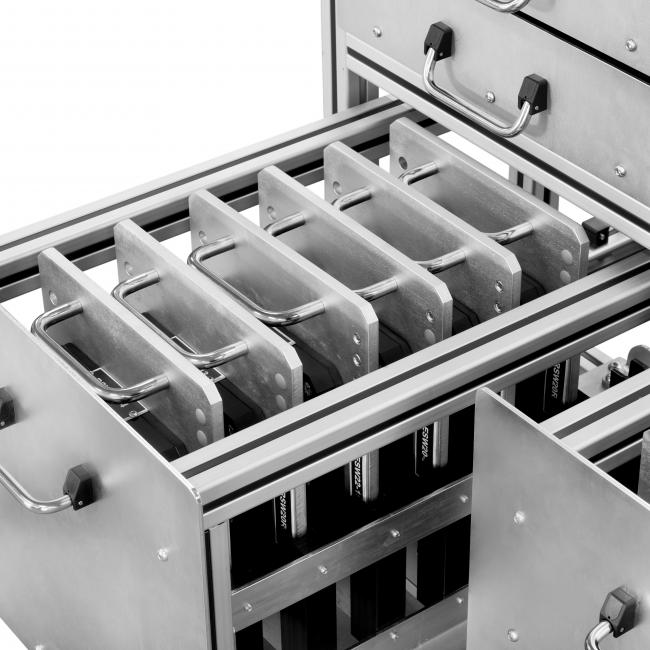

AUSWECHSELBARE WERKSTÜCKSOCKEL

Die Station ermöglicht es, verschiedene Anlasser zu prüfen. Zu diesem Zweck wurden Sockel geschaffen, die jeweils für eine andere Referenz bestimmt sind. Die Werkstücksockel werden unter der Maschine in zwei Schubladen mit je 8 Stück aufbewahrt.

BANDFÖRDERER

Die Station ist auch mit einem Förderband ausgestattet, das die Werkstücke zur Prüfstation transportiert. Die Werkstücke sind gegen Beschädigung und Herunterfallen geschützt.

NIVEAU DER SICHERHEITSGARANTIE

Gemäß den Richtlinien des Kunden und in Übereinstimmung mit den Empfehlungen der EN ISO 12100 ist die Maschine mit einer Reihe von technischen Sicherheitsmaßnahmen ausgestattet, wie z.B. Not-Aus, Schutzvorrichtungen.

Vorteile für kunden / benutzer

- Präzise Kontrolle der Anlasserbasen auf Geometrie und Korrektheit der Löcher;

- Schnelles Auswechseln der Sockel (kodiert). Aufbewahrung von unbenutzten Sockeln in Schubladen unter der Maschine;

- Erleichterung des Transports von Werkstücken zur Station durch ein Förderband;

- Erhöhte Produktionseffizienz;

- Servicezugang für das Wartungspersonal;

- Ergonomisches Design.