Station zum Nachbiegen der X-Achse

Station für die Korrektur der Geometrie von Instrumententafelskelett-Gussteilen in der horizontalen X-Achse.

Die Abweichung von der Schablone wird mit Lasersensoren gemessen und durch Biegen des Werkstücks mit einer elektrischen Servopresse nivelliert. Der Vorgang wird mehrmals wiederholt, bis der Fehler innerhalb der eingestellten Toleranz liegt.

Zweck des geräts

Der Hauptzweck der Maschine besteht darin, das Werkstück in der X-Achse zu verdrehen, um die Geometrie des Gussteils zu verbessern.

Beschreibung der arbeitsweise:

- Einlegen des Werkstücks in die unteren Schlitze des erweiterten mobilen Moduls;

- Starten des Zyklus durch Drücken der Taste START ZYKLUS;

- Fixierung des Werkstücks durch Vorpressen;

- Messung der Korrektheit des Gussteils in Bezug auf das Nennmaß;

- Annäherung des Werkstücks an den Arbeitsbereich der Maschine;

- Schließen des Werkstücks auf beiden Seiten mit den Hauptklammern;

- Biegen des Werkstücks durch das Einspannen der X-Achse. Halten in dieser Position für die erforderliche Zeit;

- Zurückziehen des Rückzugsmechanismus;

- Lösen der Hauptklemmen;

- Rückkehr in die Ausgangsposition;

- Neuvermessung der Werkstückgeometrie und Bezug auf die vorgegebene Toleranz.

- Wenn das Werkstück immer noch außerhalb der Toleranz liegt, wird der Retuschiervorgang maximal dreimal wiederholt (ein weiteres Fehlen des Ergebnisses löst einen Alarm aus);

- Das Werkstück, das innerhalb des Toleranzbereichs liegt, wird auf der rechten Seite markiert und aus den Klemmen gelöst (Stück OK).

Aufbau des geräts

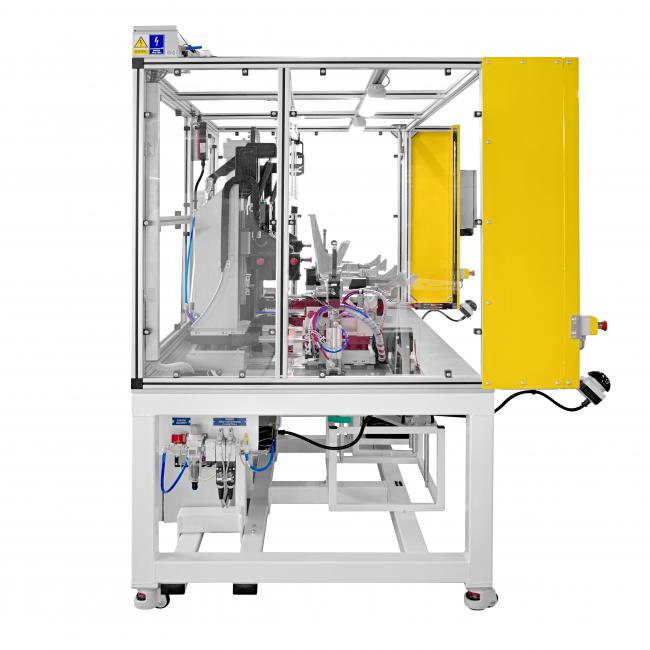

BEDIENERTAFEL

Über die Bedienelemente und das Display können der Status des Prozesses eingesehen, der Verlauf und die Regeln des Einziehvorgangs gesteuert und die einzelnen Antriebe der Maschine bewegt werden.

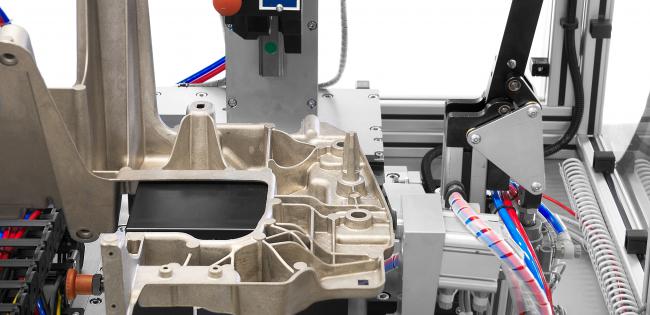

SENSOREN ZUR MESSUNG DER WERKSTÜCKABWEICHUNG

Das Werkzeug, das den Grad der Ungenauigkeit des Werkstücks in Bezug auf die Referenzgeometrie kontrolliert, ist die Keyence IL-100 Sensoreinheit. Diese Geräte ermöglichen Messungen mit einer Genauigkeit von 4 µm.

VORDRUCKMODUL

Der Zweck dieses Moduls ist die Fixierung des Werkstücks für den Dogging-Prozess. Der Spannarm wird von einem SMC CP96SDD40-80C Pneumatikzylinder mit einem Hub von 80 mm angetrieben.

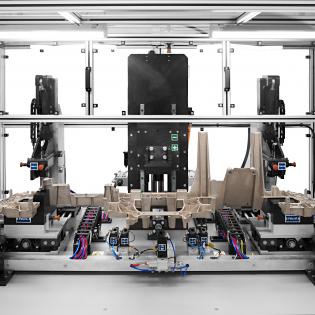

SEITENDRUCKMODUL

Die seitlichen Anschläge dienen der präzisen Positionierung des Werkstücks vor der Durchführung von Operationen an der Maschine. Aufgrund der unregelmäßigen Form des Werkstücks ist die Maschine mit speziellen unteren und oberen Pressmuffen ausgestattet, deren Auflageflächen ein modellhaftes Abbild der Stammgeometrie sind. Nachdem der Bediener das Werkstück in den unteren Nestern vorpositioniert hat, werden die mit den oberen Nestern ausgestatteten Pressen gepresst. Die Antriebsbasis des Spannmoduls sind SMC CP96SDD50-320C Aktuatoren. Die Presse basiert auf einem Ellbogenmechanismus, der die Presskraft vervielfacht und die Möglichkeit des Herausschiebens der Presse blockiert.

X-ACHSE NACHBIEGEMODUL

Das mit der hochwertigen Servopresse SMC EMC-080-NN-2-150 ausgestattete Modul für die horizontale Achse dient der Verbesserung der Geometrie des Gussteils. Die Vorschubrichtung der Presse arbeitet senkrecht zum Auslenkungsbogen des Werkstücks und verbleibt nach Erreichen der eingestellten Bahn für die erforderliche Zeit in dieser Position, um die Änderungen zu konsolidieren. Die Presse ist mit einer nicht austauschbaren Universalbuchse ausgestattet, die mit den Referenzen FM2940100008A und FM2940100300A kompatibel ist..

Vorteile für kunden / benutzer

- Verbesserung der Gussqualität durch Beseitigung der Abweichung der Teilegeometrie vom Urmodell;

- Genaue Messung der Größe des Fehlers;

- Die Maschine ist mit den notwendigen Sicherheitsmaßnahmen gemäß EN ISO 12100 ausgestattet, wie z.B.: Not-Aus, Lichtvorhang, Sicherheitsschalter, Schutzvorrichtungen;

- Schnellwechselsystem für die Steckdosen (kodiert) - linke und rechte Referenzen können umgeschnitten werden;

- Einfacher Zugang für das Wartungspersonal - Doppeltür an der Rückseite der Maschine;

- Ergonomisches Design.