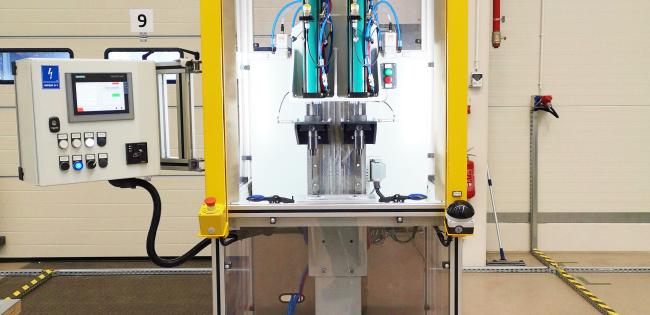

23122 - Prasa do zagniatania konektorów

Maszyna służy do zagniatania konektorów w płytce poprzez odkształcenie kołnierza konektora.

Przeznaczenie urządzenia

Proces zagniatania konektorów w płytce poprzez odkształcenie kołnierza konektora ma na celu wstępne unieruchomienie konektora oraz zapewnienie właściwego położenia elementów przed lutowaniem.

Dodatkowo maszyna może być wyposażona w:

- Wymienne narzędzia dopasowane do danej referencji;

Opis działania

Maszyna obsługiwana jest przez jednego operatora. Proces rozpoczyna się po uprzednim załadunku detali (konektorów i płytki) do gniazda. Aktywowanie procesu rozpoczyna się po naciśnięciu przycisku ‘Start’ przez pracownika. Wyzwala to ruch roboczy siłowników pneumohydraulicznych, które mogą generować nacisk maksymalny rzędu 10 kN. Podczas procesu zagniatania, następuje pomiar siły, który warunkuje poprawne wykonanie detalu. Wycofanie się siłowników umożliwia wyjęcie gotowego detalu.

Budowa urządzenia

KONSTRUKCJA

Maszyna składa się z modułowej, stalowej konstrukcji nośnej odpowiedzialnej za przenoszenie obciążeń oraz zabudowy wykonanej z profili aluminiowych, stanowiącej mocowanie osłon przestrzeni roboczej prasy.

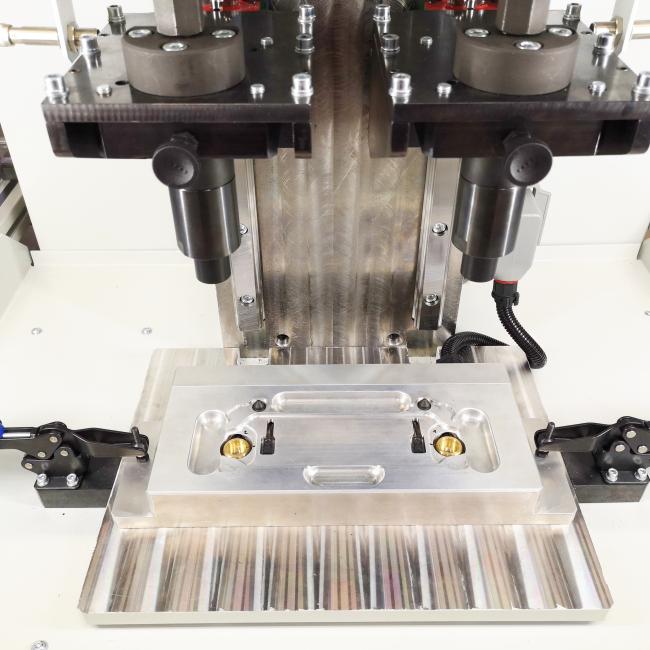

SIŁOWNIKI PNEUMOHYDRAULICZNE

Maszyna wyposażona jest w dwa siłowniki pneumohydrauliczne TOX generujące nacisk niezależnie na każdy z zagniatanych konektorów. Układ posiada czujniki ciśnienia odpowiadające za pomiar ciśnienia, który następnie przeliczany jest na siłę.

WYMIENNE NARZĘDZIA

Maszyna jest wyposażona w system szybkiej wymiany narzędzi co umożliwia łatwą wymianę.

PANEL OPERATORSKI

Elementy sterowania oraz wyświetlacz umożliwia ustawienie parametrów oraz podgląd procesu. Panel operatorski zamontowany jest na ramieniu przegubowym, dzięki czemu można dostosować jego położenie według swoich preferencji.

POZIOM ZAPEWNIENIA BEZPIECZEŃSTWA

Zgodnie z wytycznymi klienta i dostosowaniem do zaleceń normy PN-EN ISO 12100, maszyna jest wyposażona w szereg technicznych środków bezpieczeństwa takich jak: wyłącznik awaryjny, kurtyna świetlna, osłony stałe.

Korzyści dla klienta/użytkownika

- zwiększenie wydajności produkcji (Czas cyklu 15s na sztukę);

- możliwość zmiany parametrów z poziomu panelu sterowania;

- możliwość obsługi referencji o zbliżonej geometrii po uprzednim przezbrojeniu.